GENEL BAKIŞ

Uzun ve zorlu çalışma yıllarının birikimiyle hazırladığımız bu kapsamlı tasarım ve malzeme kılavuzumuz, zorlu bir kauçuk parça ihtiyacıyla karşı karşıya kaldıklarında müşterilerimizin yeni ürün geliştirme ihtiyaçlarını desteklemeyi amaçlamaktadır. Bu ayrıntılı kaynak, projeniz için güzel bir başlangıç noktasıdır, ancak yine de YETİŞİR Kauçuk teknik ekibi, kalıp tasarımı veya bir malzeme seçimi dahil olmak üzere ek tasarım desteğiyle çabalarınızı desteklemek için her zaman hazırdır.

BAŞLARKEN

Bir mühendis, bir ürün veya bileşen için hammadde olarak kauçuk belirttiğinde, bunun nedeni, gerekli performans özelliklerini başka hiçbir malzemenin kopyalayamaması olmalıdır.

Ancak çoğu tasarım mühendisinin kauçuk ve plastik konularında uzmanlaşmaya vakti yoktur, bu nedenle bu kılavuzun amacı, kalıplanmış özel kauçuk parçaların tasarım ve imalatında yer alan süreçlerin, malzemelerin ve teknik hususların daha iyi anlaşılmasını sağlamaktır. Bu hususları anlayarak, ürününüzün performansını artırırken maliyetlerinizi de kontrol altına alabilirsiniz.

Daha ileri bilgi için teknik ekibimizle irtibat kurup doğru tasarlanmış bir kauçuk ürünün bir yandan maliyetlerinizi düşürürken bir diğer yandan da ürününüzün performansını nasıl artıracağını ayrıntılı olarak görüşebilirsiniz.

MÜHENDİSLİK TASARIMI

Kauçuk bir parçanın tasarımı, parçanın nasıl kullanılacağı ve çalışması gereken ortamla ilgili bazı temel soruların cevaplarıyla başlar;

Parçanın işlevi ne olacak?

- Bir sıvının sızdırmazlığını sağlamak mı?

- Bir sıvıyı iletmek mi?

- Enerji iletmek mi?

- Enerjiyi sönümlemek mi?

- Yapısal destek sağlıyor musunuz?

Çalışacağı ortam nedir?

- Parçanın çekmesine veya şişmesine neden olabilecek sıvılar, kimyasallar veya solventler söz konusu mu?

- Oksijen mi, ozon mu?

- Doğrudan güneş ışığına maruz kalacak mı?

- Islak veya kuru çalışma ortamı mı?

- Sabit basınç mı yoksa döngüsel/değişken basınç mı?

- Potansiyel deformasyona neden olan dinamik ya da statik stres var mı?

- Ne kadar süre doğru şekilde çalışması gerekir?

Parça hangi özellikleri sergilemelidir?

- Parçanın kırılmadan esnemesi gerekiyor mu (yüksek nihai uzama)?

- Deformasyona karşı direnç (yüksek modül) ne olmalı?

- Kapsamlı yük altında sertleşme direnci (yüksek kompresyon seti)?

- Isı veya sıvıların varlığında boyutsal değişikliklere veya gevrekleşmeye karşı direnç gerekiyor mu?

UYGUN MALİYETLİ CONTALAR

Bazen özel parçaların maliyeti yükselteceği fikrine kapılabilir ve bu nedenle algılanan olası ek maliyetlerden kaçınmak için ürünlerinizi daha az etkili standart parçalarla tasarlamış olabilirsiniz.

Bununla birlikte, uzun vadede, iyi tasarlanmış ve özel olarak kalıplanmış bir parça, ürün performansını, uzun ömürlülüğü ve işlevi iyileştirerek toplam maliyetleri azaltabilir.

KAUÇUK PARÇA TASARIMINDA PROBLEMLERDEN KAÇINMAK

Kauçuk ürün tasarımının benzersiz yönleri, bir parçanın performansında veya imalatında öngörülemeyen sorunları önlemek için özen gösterilmesini gerektirir.

Aşağıda, kauçuk parçalar tasarlanırken yaygın olarak karşılaşılan zorlukların bir listesi ve bunlardan kaçınmaya yönelik öneriler yer almaktadır:

- Kauçuğu sıkıştırmaya çalışmak (veya oluğu aşırı doldurmak)

- Üretilemeyecek bir kauçuk parça tasarlamak

- Montaj araçlarının ve/veya çalışan eğitiminin olmaması

- Kauçuk bileşenle temas edebilecek tüm olası kimyasalları/işlemleri dikkate almamak

- Conta veya diğer dinamik kauçuk parça için yeterli yağlama eksikliği

- Conta veya kauçuk parça için yeterli alana izin vermemek

- Çok küçük conta veya lastik parça kullanmak

- Rulman olarak conta kullanmak

- Kauçukların termal etkilerini dikkate almamak

- Conta sürtünmesini ve güç kaybını hesaba katmamak

YAPISAL DENGEYİ YAKALAMAK

Doğru malzemeyi seçmek, aşağıdaki tabloda gösterildiği gibi, performansta bazı ödünler gerektirebilir.

Temel olan, parçanızın en kritik performans özelliklerini belirlemek ve önceliklendirmektir.

|

Bir iyileştirmede; |

Pozitif Etkiler; |

Negatif Etkiler; |

|

Aşınma direncinde |

Sertlik / Uzama |

Dayanım |

|

Darbe dayanımında |

Uzama |

Modülüs |

|

Sürtünme direncinde |

Dayanım |

Esneklik dayanımında |

|

Yağ dayanımında |

Yırtılma Dayanımı |

Düşük sıcaklıklarda esneklik |

|

Dayanım |

Sürtünme dayanımı |

Yırtılma dayanımı |

|

Kopma direncinde |

Modülüs |

Uzama |

|

Titreşim sönümlemede |

Darbe dayanımı |

Yapısal bütünlük |

|

|

|

|

ELASTOMERİK MALZEME TERCİHİ

Bir sızdırmazlık sistemi veya başka bir elastomerik bileşen tasarlamanın en önemli yönlerinden biri, uygun bir malzeme seçimi yapmaktır.

Aralarından seçim yapılabilecek pek çok farklı elastomerik malzeme vardır ve "en iyi" malzemeyi seçmek, uygulamaya uygunluğu, performansı, maliyeti ve üretim kolaylığını dengelemek anlamına gelir.

YETİŞİR Kauçuk binlece farklı türde elastomerik malzeme üretmekte ve bunların hamurları için çok fazla çeşit kauçuk ve kimyasal kullanmaktadır. Aşağıdaki yaygın soruların yanıtları, tasarımınızda göz önünde bulundurmanız gereken uygun malzeme tür(ler)ine yönelmenize yardımcı olacaktır;

- Parça gerçekte nasıl ve nerede kullanılacak? Nasıl depolanacak ve taşınacak? Neyin yanında yer alacak?

- Sıvılar, gazlar, kirleticiler, basınçlar, sıcaklıklar vb. dahil olmak üzere contanın veya parçanın çalıştığı ortam nedir?

- Ömür süresi ve görev döngüsü de dahil olmak üzere parça için performans hedefleriniz nelerdir?

- Ürününüzün pazardaki değeri nedir ve performans hedeflerinize pazar fiyatından ulaşılabilir mi?

Uygulamanız için bir malzeme seçerken aşağıdakileri de göz önünde bulundurmalısınız;

- Elastomerin maruz kalacağı birincil sıvı(lar).

- Temizleme sıvıları veya yağlayıcılar gibi elastomerin maruz kalacağı ikincil sıvılar.

- Sudaki kloraminlere maruz kalma.

- Malzemenin, uygulamanın hem sıcak hem de soğuk aşırı sıcaklıklarına uygunluğu.

- Aşındırıcı dış kirleticilerin varlığı.

- Kauçuğa zarar verebilecek atmosfer veya elektrik motorları gibi doğal ve yapay kaynaklardan gelen ozon varlığı.

- Gazla sterilizasyon, otoklavlama veya radyasyon gibi işlemlere maruz kalma.

- Kauçuğu parçalayabilen ultraviyole ışığa ve güneş ışığına maruz kalma.

- Vakum uygulamalarında gaz çıkışı potansiyeli.

- Ürün insan vücudu ile doğrudan veya dolaylı olarak temas edecek mi ve temas edecekse ne kadar süreyle temas edecek?

- Parçanızın özel veya belirli bir renk olması gerçekten gerekiyor mu?

- Ürün gıda / içme suyu veya insan sağlığı ile ilgili uygulamalarda mı kullanılacak ?

ELASTOMERLERDE SERTLİK TERCİHİ

Elastomerik malzemeler, termoset kauçuklar için 20 Shore A'dan 90 Shore A'ya ve termoplastik elastomerler için daha da sert malzemelere (Shore D ölçeği) kadar çok çeşitli sertliklerde mevcuttur.

Malzemeler için en yaygın sertlik aralığı 50 Shore A'dan 80 Shore A'ya kadardır ve çoğu sızdırmazlık ürünü 70 Shore A sertliğine sahip malzemelerden üretilir. Seçilecek gerçek sertlik tam olarak uygulamanıza bağlıdır.

Üretim sınırlamaları açısından çok sert ve çok yumuşak malzemelerin kullanımına ilişkin bazı kısıtlamalar vardır. Karmaşık geometriye sahip parçaların veya derin alt kesitlerin çok yumuşak (< 30 Shore A) veya çok sert (> 80 Shore A) malzemelerden üretilmesi zor olabilir.

Bazı tipik uygulamalar için tipik sertlik aralıkları aşağıdaki gibidir;

|

Uygulama Türü |

Sertlik Aralığı (Shore A) |

|

Sızdırmazlık uygulamaları (basınca bağlı olarak) |

60 – 80 |

|

Akış kontrolörleri |

50 – 70 |

|

Çekvalfler |

50 – 60 |

NEREDEN BAŞLANMALI

Malzeme seçimine başlamak için birkaç ipucu;

- Bir o’ring veya karering için malzeme arayışındaysanız, iki standart "hazır" YETİŞİR Kauçuk reçetesinden birini; yani NBR70 (70 Shore A nitril kauçuk) veya FKM70’i dikkatle incelemenizi öneririz (70 Shore A floroelastomer kauçuk.) Bunlar birçok endüstriyel uygulama için uygundur ve stoklarımızda sürekli olarak bulunmaktadır.

- Nitril kauçuk iyi bir genel amaçlı kauçuktur.

- Bir kullanma suyu uygulaması tasarlıyorsanız, şişmesine ve bozulmasına neden olacak şekilde hidrokarbon bazlı yağlar ve greslerle temas etmeyeceği sürece bir EPDM kauçuğu tercih etmek efektif sonuçlar verecektir.

- İnsan teması veya yüksek temizlik gereksinimleri içeren bir tıbbi uygulama tasarlıyorsanız, silikon kauçuk kullanmayı düşünebilirsiniz.

- Uygulamanız endüstriyel bir ortamda 150° C’den daha yüksek sıcaklıklara maruz kalacaksa, floroelastomerler iyi bir seçim olabilir.

- Bir antivibrasyon uygulamasında kullanılacak metal / kauçuk bileşenli bir ürün tasarlıyorsanız NR bazlı 35/45 Sh A (yumuşak) 65/75 Sh A (orta sert) ve 80/90 (Sert) reçetelerimiz piyasada yaygın olarak kullanılan ve en bilinen reçetelerimiz olarak uzun yıllardır envanterimizde bulunmaktadır ve çok büyük ihtimalle uygulamanızın tüm ihtiyaçlarını karşılayacaktır.

KÖŞE VE KENARLAR

Bir parçanın köşeleri, mümkün olduğu kadar yumuşak, tercihen 1,25mm’den büyük bir yarıçapla kırılmalıdır, ancak istisnai durumlarda 0,25mm kadar küçük yarıçaplar da mümkündür.

Keskin bir köşe, kalıbı işleme zorluğunu (ve dolayısıyla maliyeti) artırır ve belirli kalıp kusuru türlerinin olasılığını artırarak ürün kalitesini potansiyel olarak etkileyebilir.

Bir parçanın ayırma çizgisine (kalıp fire kesme kısımları) denk gelen kenarlarının keskin olması tercih edilir. Bu, kalıp yapımını basitleştirir. Bununla birlikte, gerektiğinde veya istendiğinde, ayırma yüzeyleri parçanın geometrisine bağlı olarak ve kesme hattının yerini değiştirerek eklenebilir veya değiştirilebilir.

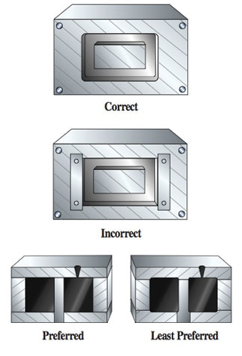

Köşeleri ve kenarları tasarlamak için tercih edilmesi gereken yöntemler aşağıdaki şekillerde gösterilmektedir:

Köşeler: Üstten bakıldığında parça yuvarlak köşeler göstermelidir.

Kenarlar: Kenardan bakıldığında köşeler kare olmalıdır.

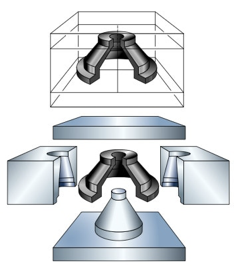

BOYDAN KESMELER

Bir parçanın boydan kesme gerektiren özelliği, parçanın ana gövdesinden dışa doğru çıkıntı yapan özelliktir.

Dışa doğru çıkıntılar derinleştikçe, ürünün kalıptan çıkarılması zor veya hatta belki de imkânsız hale gelebilir.

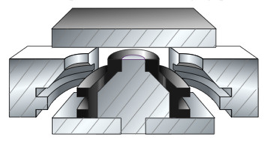

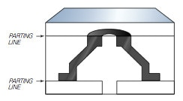

Tasarlanan parçadaki aşırı bir çıkıntı durumu, bir kalıptaki bir parçanın enine kesiti ile aşağıda gösterilmektedir. Üç bölümden oluşan kalıp dikey olarak açılır. Bu örnekte dikey açılan kalıptan parçanın çıkarılması mümkün olmayacaktır.

Bir parçanın işlevselliği için boydan kesme özelliği gerekliyse, aşağıdaki çizimde gösterildiği gibi yatay ve dikey olarak açılan bir kalıp tasarlamak gerekecektir. Parçayı bu kalıptan çıkarırken, orta plaka ayrılır ve parça, alttan kesme özelliğini merkez delikten çekmeye çalışmaktan çok daha kolay dışarı kayar. Bununla birlikte, bu tür kalıpların üretilmesi ve çalıştırılması çok maliyetlidir ve nispeten yüksek bir parça maliyeti ile sonuçlanır.

DELİKLER

Kauçuk bir parçada bir delik tasarlarken dikkate alınması gereken birkaç tasarım gereksinimi vardır;

Parçadaki delik, kalıp boşluğuna bir pim konularak oluşturulur. Kalıplama sırasında boşluk basınçları oldukça yüksek olabilir (7000 psi'yi (500 Bar) aşan) ve pime önemli kuvvetler uygulayarak pimi potansiyel olarak deforme edebilir ve hem geometrik hem de ölçüsel olarak tutarsız bir delik oluşturabilir. Çekirdek pimin ebadı ve dolayısıyla deliğin çapı, çekirdek pimin bükülmesini veya kırılmasını önlemek için, özellikle tabanda, mümkün olduğu kadar maksimize edilmelidir.

Hatırlanması gereken bazı yararlı "kurallar" şunlardır:

- Deliğin yüksekliği çapının iki katından fazla olmamalıdır.

- Bir deliğin minimum çapı yaklaşık 1,25mm olmalıdır.

KESKİN KENARLAR

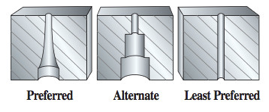

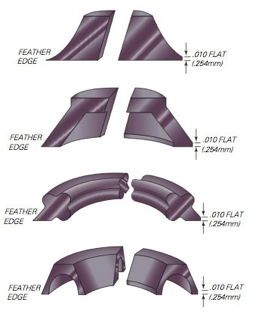

Sıyırıcı keçeler, dudaklı keçeler ve benzeri parçalar genellikle "bıçak kenarı" veya "çapak kenarı" olarak adlandırılan keskin bir kenarla tasarlanır.

Kalıplama işleminde bu kadar ince bir kenarı oluşturmak gerçekten zordur, çünkü bu kenarlar kalıptan çıkarılırken yırtılma eğilimi gösterir. Sıradan çapak alma işlemleri de keskin bir kenarı kırabilir.

Keskin bir kenar kesinlikle gerekli olmadıkça, bitmiş ürün üzerinde temiz yüzeyler sağlamak için kenarların (0,25 mm minimum düzlük) karesini almanızı öneririz.

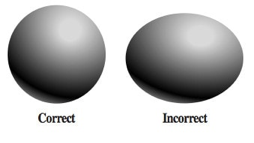

DAİRESELLİK

Bir lastik top, çek valf tipi uygulamalar için etkili ve verimli bir sızdırmazlık sağlar.

Bununla birlikte, topun sızdırmazlıktaki etkinliği yuvarlaklığına bağlıdır.

Dairesellik toleransları tipik olarak yalnızca kalıplanmış parçalar için 0,15 – 0,20 mm aralığındadır.

Çapları 2,36 – 25,40 mm arasında olan parçalar, çıkışları ve ayrım hatlarını çıkarmak için bir taşlama makinesinden geçirilebilir ve varyasyon 0,10 mm’e kadar düşürülebilir.

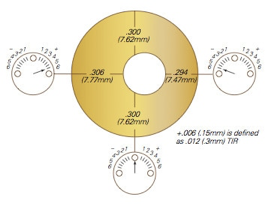

EKSENEL KAÇIKLIK HESAPLAMALARI

Eksenel kaçıklık (Total Indicator Reading (TIR)), merkez çizgisine göre daireselliği ölçer ve ölçünün çaptan toplam sapması olarak ifade edilir.

Örneğin ±0,10 mm sapma, 0,20 mm eksenel kaçıklık olarak tanımlanır.

Yani eksenel kaçıklık, yuvarlak bir parçanın dış çap’a (O.D.) dayanan gösterge iğnesinin parça tam bir tur döndüğünde kat ettiği toplam yanal mesafedir.

KAUÇUK KALIPLAMA

Kauçuk Kalıplama için Tasarım Hususları

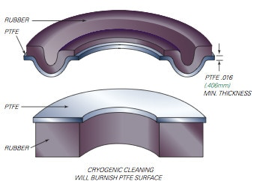

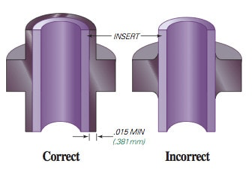

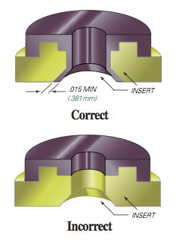

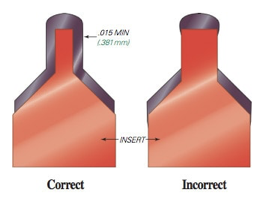

Çelik, pirinç, alüminyum veya plastik gibi alt bileşenler genellikle kalıplanmış kauçuk parçalara dahil edilmektedir. Bu alt bileşenler, kalıba yerleştirildikleri için genellikle "ek parçalar" olarak adlandırılır. Tipik metal ekler arasında cıvatalar, somunlar, vidalı makine parçaları, kalıplanmış / kesilmiş metal parçalar ve yüzeyi kumlanmış farklı metal aksamlar bulunmaktadır.

Kalıplanarak üretilecek kauçuk parçaları tasarlarken, aşağıdaki tasarım ilkelerini aklınızda bulundurmalısınız:

- Ek parçanın yüzeyinin mümkün olduğu kadar büyük bir bölümünü, belirtilen minimum kauçuk kalınlığı 0,50 mm olacak şekilde kauçukla kaplayın. Bu kaplama, maksimum bağlanmanın sağlanmasına yardımcı olur ve hem çapaklanma oluşumunu kontrol eder hem de metal parçaların kalıp gözlerine sürtünerek aşınmasını veya klapaj yapmasını engeller.

- Dikey yüzeylerde kauçuk akışını kapatmaktan kaçının ve uygun zeminler (basamaklar) sağlayın.

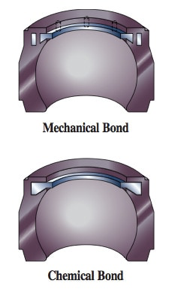

Kauçuk, mekanik veya kimyasal bağlama yoluyla ikincil bir bileşene uygulanabilir. Mekanik bağlama, bileşenin kendisinde deliklerin, çöküntülerin veya çıkıntıların herhangi bir kimyasal bağ olmaksızın tamamen kaplanmasını tarif eder. Kimyasal bağlanmada ise kauçuk hamuru ikincil bileşene daha önceden uygulanmış bir takım kimyasallar vasıtası ile güçlü bağlar oluşturarak uygulanır. Kauçuk, bir bağ oluşturmak için kalıplama işlemi sırasında ek parçanın etrafından veya içinden akar.

Güçlü bir kimyasal bağ oluşturmak için kalıplamadan önce ikincil bileşene özel işlemler ve yapıştırıcılar uygulanmalıdır.

Zorlu uygulamalarda kullanılmak üzere tasarlanan keskin uçlar, genellikle mekanik ve kimyasal birleştirme kombinasyonu kullanılarak kauçuk parçaya bağlanır.

Ek parçalar içeren kauçuk parçaların üretimi tipik olarak kalıplamadan önce ve sonra önemli ölçüde hazırlık gerektirir. Adımlar; ek parça yüzeylerinin temizlenmesini ve yüzey alanının artırılmasını, maskeleme ve maskelemeyi kaldırmayı, yapıştırıcıların uygulanmasını ve nihai üründeki çapaklanmayı gidermeyi içermelidir. Keskin ucun dikkatli tasarımı, üretim maliyetlerini en aza indirirken dayanıklı bir bitmiş parça sağlamaya yardımcı olabilir.

TOLERANSLAR VE STANDART TOLERANS TABLOMUZ

Aşağıdaki standart tolerans bilgileri yalnızca referans amaçlıdır.

Bu bilgi, kalıplanmış bir parça ile elde edilebilecek tolerans türlerinin bir göstergesini sağlamayı amaçlamaktadır.

Bu tablo, her durumda elde edilebilecek toleransları temsil etmez, çoğu durumda, parçanın geometrisi, elde edilebilecek toleransların kesinliğini de etkileyecektir.

Tavsiye Edilen Toleranslar;

|

Ölçü Aralıkları |

Sabit Ölçü Toleransları |

Kalıplamadan Kaynaklanan Toleranslar |

|||

|

(inç) |

(mm) |

(inç) |

(mm) |

(in) |

(mm) |

|

0.001 – 0.250 |

0.0254 – 6.350 |

±0.004 |

±0.102 |

±0.005 |

±0.127 |

|

0.251 – 0.500 |

6.375 – 12.700 |

±0.004 |

±0.102 |

±0.005 |

±0.127 |

|

0.501 – 0.625 |

12.725 – 15.875 |

±0.005 |

±0.127 |

±0.006 |

±0.152 |

|

0.626 – 0.750 |

15.900 – 19.050 |

±0.006 |

±0.152 |

±0.008 |

±0.203 |

|

0.751 – 1.000 |

19.075 – 25.400 |

±0.006 |

±0.152 |

±0.008 |

±0.203 |

|

1.001 – 1.500 |

25.425 – 38.100 |

±0.008 |

±0.203 |

±0.010 |

±0.254 |

|

1.501 – 2.000 |

38.125 – 50.800 |

±0.010 |

±0.254 |

±0.013 |

±0.330 |

|

2.001 – 2.500 |

50.825 – 63.500 |

±0.010 |

±0.254 |

±0.013 |

±0.330 |

|

2.501 – 3.000 |

63.525 – 76.200 |

±0.014 |

±0.355 |

±0.015 |

±0.381 |

|

3.001 – 3.500 |

76.225 – 88.900 |

±0.017 |

±0.432 |

±0.018 |

±0.457 |

|

3.501 – 4.000 |

88.925 – 101.600 |

±0.020 |

±0.508 |

±0.020 |

±0.508 |

|

4.001 – 5.000 |

101.625 – 127.000 |

±0.025 |

±0.635 |

±0.025 |

±0.635 |

|

5.001 – 7.000 |

127.025 – 177.800 |

±0.035 |

±0.890 |

±0.035 |

±0.890 |

|

7.001 – 8.000 |

177.825 – 203.200 |

±0.040 |

±1.016 |

±0.040 |

±1.016 |

|

8.001 – 9.000 |

203.225 – 228.600 |

±0.045 |

±1.143 |

±0.045 |

±1.143 |

|

9.001 – 10.000 |

228.625 – 254.000 |

±0.050 |

±1.270 |

±0.050 |

±1.270 |

|

10.001 – 11.000 |

254.025 – 279.400 |

±0.055 |

±1.397 |

±0.055 |

±1.397 |

|

11.001 – 13.000 |

279.425 – 330.200 |

±0.065 |

±1.651 |

±0.065 |

±1.651 |

|

13.001 – 14.000 |

330.225 – 355.600 |

±0.075 |

±1.905 |

±0.075 |

±1.905 |

|

14.001 – 15.000 |

355.625 – 381.000 |

±0.090 |

±2.286 |

±0.090 |

±2.286 |

ÜRETİMDE TEMEL YAKLAŞIM

Kauçuk parçaların üretimi şu üç yoldan biriyle gerçekleştirilir: Kompresyon (Sıkıştırma) Kalıplama, Transfer Kalıplama veya Enjeksiyon Kalıplama.

Üretim yönteminin seçimi, parçanın boyutu, şekli ve işlevi, ham maddenin beklenen miktarı, türü ve maliyeti gibi çeşitli faktörlere bağlıdır. Bununla birlikte her üç yöntem de, kalıplanmış kauçuk parçalar tasarlarken anlaşılması önemli olan belirli temel özellikleri paylaşır.

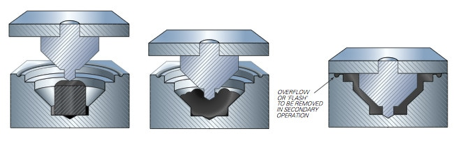

Kompresyon Kalıplama

Kauçuk kompresyon kalıplama işlemi, waffle yapmaktan farklı değildir. Boşluğun tamamen dolmasını sağlamak için boşluğa fazladan malzeme yerleştirilmelidir. Isı ve basınç uygulanır, bu da kauçuk hamurunun akmasına, boşluğu doldurmasına ve taşma oluklarına dökülmesine neden olur.

Kompresyon kalıplama, genellikle yüksek hacimli üretimde veya özellikle pahalı malzemeler gerektiren uygulamalarda tüm sertlik sınıfları için seçilebilir.

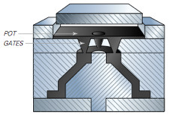

Transfer Kalıplama

Transfer kalıplama, kompresyon kalıplamadan farklıdır, çünkü hamur, üst plaka ile itici piston arasında yer alan ve genellikle transfer havuzu olarak adlandırılan bir boşluğun içine yerleştirilir. Hamur, meme veya yolluk adı verilen bir veya daha fazla delikten ürünü oluşturan kalıp boşluklarına basınçla itilerek sıkıştırılır.

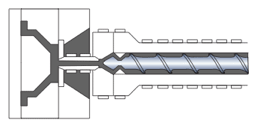

Enjeksiyon Kalıplama

Enjeksiyon kalıplama normalde kalıplama işlemlerinin arasında otomasyonun en yoğun kullanıldığı yöntemdir. Hamur akan bir durumayken ısıtılır ve ısıtma haznesine gelen yüksek bir basınç altında bir dizi yolluk vasıtasıyla kalıba enjekte edilir. Enjeksiyon kalıplama, nispeten basit konfigürasyona sahip kalıplanmış kauçuk parçaların yüksek hacimli üretimi için idealdir.

Not: Enjeksiyon kalıplamada hammaddelerden kaynaklanan bir takım önemli kısıtlamaların olduğu unutulmamalıdır.

KALIP ÜRETİMİ

Kauçuk parçaların üretimi hassas işlenmiş bir çelik kalıbın tasarımı ve uygulanabilirliğin kontrolü ile başlar.

Bu kalıp, tutarlı, yakın toleranslar ve uygun yüzey kalitesi sağlamak için dikkatle tercih edilmiş iki veya daha fazla özel insertli çelik plakadan oluşur.

Kauçuk hamuru kalıba yerleştirildikten veya enjekte edildikten sonra, parçayı kürlemek için plakalar ısıya ve basınca maruz bırakılır. Zaman, sıcaklık ve basıncın tam olarak doğru bir sonuç vermesi, kalıbın tasarımına ve kullanılan hamura doğrudan bağlıdır.

Not: Kauçuk termoset bir malzemedir; bir defa vulkanize edildiğinde bunun geri alınması mümkün değildir. Kürleme prosesinin geri dönüşü yoktur. Dolayısıyla seri kalıbın tasarımında son derece dikkatli olunmalıdır.

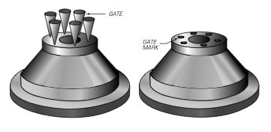

Üst görseldeki gibi basit bir kalıplanmış kauçuk parça, kalıp tasarımcısının zihninde çelik bir bloğun içine oyulmuş ve ürünün geometrisini görebildiğimiz bir boşluk olarak başlar.

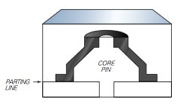

Parçaya ulaşmak için çelik blok plakalar halinde "dilimlenir". Parçanın iç boyutlarını oluşturmak için plakalardan birine göbek pimi adı verilen bir takım çeliği pimi konulur. Plakaların birleştiği parçanın yüzeyindeki çizgi, ayırma çizgisidir. Tam boşluk dolgusu ve uygun yoğunluk sağlamak için ürünün nihai gramajından daha fazla miktarda hamur gereklidir. Basınç uygulandığında, bu malzemenin küçük bir miktarı, çapak / mühendislik firesi olarak bilinen ince bir malzeme çıkıntısı oluşturmak üzere ayrım hattı boyunca boşluktan dışarı doğru itilir. Bu çapaklanmanın parçadan temizlenmesi bir dizi farklı yolla gerçekleştirilir. Bu yollar keskin kenarlı el aletleri ve el mahareti ile olabildiği gibi santrifüj makineleri, taşlama / kumlama makineleri ve nitrojenik çapak alma makineleri ile de olabilir.

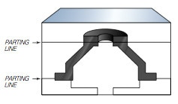

Bazen bir kalıp ayırma çizgisinin varlığı tasarımcıya veya nihai kullanıcıya işlevsel veya estetik nedenlerle sakıncalı gelebilir. Bu durum, ayırma hattını parçanın üstünden veya altından ortasına kaydırarak önlenebilir.

Kalıplanmış bir parça, iki plakalı bir kalıbın boşluğundan elle çıkarılamayacak kadar hassas, çok küçük veya çok sert olabilir. Ham kauçuğun ve hamurun viskozitesine bağlı olarak, malzemenin altında hava hapsolabilir ve bu da bitmiş parçada hava boşluklarına veya çok küçük kuvvetlerle yırtılabilecek zayıf kısımlara neden olabilir.

Bu sorunların her ikisine birden ortak bir çözüm, üst görselde gösterildiği gibi eğer mümkünse üç plakalı bir kalıptır. Sabit sıkıştırma altında kürleme işlemi tamamlandığında tüm plakalar birbirinden ayrılır ve kauçuk parça ya iticiler vasıtası ile dışarı itilir veya hava basıncıyla kalıp gözünden ayrılması sağlanır.

KALIPLAMA PROSESİ

YETİŞİR Kauçuğun özel kalıplama yetenekleri, transfer, kompresyon ve enjeksiyon kalıplama olmak üzere her üç yöntemi de kapsar.

Parçanın boyutu ve şekli, malzemenin sertliği, akışı ve maliyeti ve ayrıca üretilecek tahmini parça sayısı dahil olmak üzere bir dizi temel faktöre dayalı olarak bu yöntemler arasından seçim yapmaktayız.

Kompresyon Kalıplama

Kompresyon kalıplama yöntemi, daha önce de anlattığımız gibi waffle yapmaktan farklı değildir. Kalıpta ürünü oluşturacak insertteki boşluğa hamurun tamamen dolmasını sağlamak için fazladan hamur yerleştirilir. Isı ve basınç uygulanır, bu da bileşiğin akmasına, boşluğu doldurmasına ve taşma oluklarına kadar ilerlemesine neden olur.

Kompresyon kalıplama, genellikle yüksek hacimli üretimde veya özellikle pahalı malzemeler gerektiren uygulamalarda orta sertlikteki bileşikler için seçilir.

Daha pahalı bileşikler kullanılırken, daha büyük çaplı parçalar tarafından oluşturulan taşma veya fire özellikle önemlidir. Kompresyon kalıplamada hedef, taşma miktarını en aza indirmek olmalıdır. Bununla birlikte, hamurun karmaşık tasarıma sahip bir kompresyon kalıbına yerleştirilmesi zor olabilir ve ayrıca kompresyon kalıplama işlemi, sert ve çok sert kauçuk hamurlarının malzeme akışı gereksinimine uygun değildir.

Bu kalıplama yönteminde ürünler, basit o-ring ve tahrik kayışlarından tutun da karmaşık fren diyaframlarına, bir çok girift geometriyi bünyesinde barındıran metal / kauçuk bileşenli vibrasyon sönümleme ürünlerine kadar uzanmaktadır.

Transfer Kalıplama

Transfer kalıplama, kompresyon kalıplamadan farklıdır, çünkü hamur, üst plaka ile itici bir piston arasında yer alan bir havuza yerleştirilir. Bu aşamadan sonra hamur, yolluk adı verilen bir veya daha fazla delikten kalıp gözündeki ilgili boşluğa basınçla itilir ve gözün bu sayede hamurla dolması sağlanır.

Enjeksiyon kalıplama

Enjeksiyon kalıplama normalde kalıplama işlemlerinin en otomasyona yönelik olanıdır. Hamur ısıtılır ve ısıtma havuzundan gelen basınç altında bir dizi yolluk vasıtası ile kalıba enjekte edilir. Enjeksiyon kalıplama, nispeten basit konfigürasyona sahip kalıplanmış kauçuk parçaların yüksek hacimli üretimi için idealdir.

Enjeksiyon kalıplamada ürün için tercih edilen hammadde çeşitlerine ve ürünlerin geometrisine bağlı olarak bir takım önemli kısıtlamaların olduğu gerçeği asla akıldan çıkartılmamalıdır.

ÇAPAK ALMA

Kalıplanmış kauçuk bir parçadan atık kenarın, yollukların veya mühendislik firelerinin çıkarılması, malzemeye, parça boyutuna, toleransa ve miktara bağlı olarak çeşitli şekillerde gerçekleştirilir.

Yaygın çapak alma yöntemleri arasında manuel yırtma ve düzeltme, nitrojenik çapak alma, tamburlu taşlama ve hassas taşlama yer alır. Bu noktada ürünü tasarlayan mühendisin nihai üründe izin verilebilen maksimum çapak boyutlarını belirtmesi kalıplama prosesinin zorluk seviyesi ve nihai ürün maliyetleri açısından ciddi şekilde önem arz etmektedir.

YOLLUKLAR

Transfer ve enjeksiyon kalıpları tipik olarak, malzemenin boşluğa eşit akışını sağlamak için birden fazla yolluğa sahiptir.

Bu yollukların çapı 0,50 – 4,00 mm (bazı istisnai durumlarda bu ölçü daha da yüksek veya düşük olabilir) arasında değişir ve kalıp gözündeki boşluğun çevresi boyunca düzenli aralıklarla yerleştirilir. Yolluk çapı ve yeri, parçanın işlevini aksatmayacak şekilde Mühendislik Departmanımız tarafından genellikle müşteri ile birlikte belirlenir.

Geçit işareti veya yolluk işareti adı verilen yükseltilmiş bir nokta veya küçük bir çöküntü, yollukların kalıptaki boşlukla nihai ürünün arayüz oluşturduğu yüzeyde görülebilir.

|

Ürün Sertliği (Shore A) |

Parça yüzeyinde görülecek tipik çöküntü veya çıkıntı |

|

50’den düşük ise |

0.40 mm |

|

50 veya daha yüksek ise |

0.25 mm |

YOLLUK TİPLERİ

En basit kalıp tasarımında bile yollukların sayısı, boyutu ve konumu, kalıplama işlemine bağlı olarak önemli ölçüde değişebilir. Malzemenin sertliği, boyutsal toleranslar, kozmetik hususlar ve müşteri gereksinimleri gibi özellikler, bir tasarımdaki yollukların sayı ve ölçüsünü mutlaka etkileyecektir.

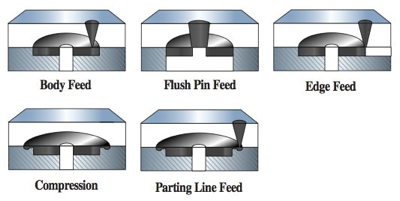

Aşağıda en yaygın yolluk konfigürasyonlarından 5 tanesi gösterilmiştir:

BİR PROTOTİP OLUŞTURMAK

Prototip parçaların oluşturulması ve test edilmesi, parça tasarımının ve malzeme seçiminin ayrıntılı bir analizine izin verir.

Bu prototip parçalar, üretime geçmeden önce gerçek çalışma koşulları altında test edilebilir. Çoğu durumda bu, aynı parçanın, her biri belirli bir çalışma ortamında performans gösterme kabiliyetine göre seçilen birkaç farklı malzemeden kalıplanmasını içerir.

Parça işlevi ve üretim gereklilikleriyle ilgili değişkenlerin sonsuz kombinasyonu, her yeni parçayı benzersiz bir zorluk haline getirir. Prototip oluşturma süreci bize parçanızın kritik özelliklerini öğrenme fırsatı verir, böylece en iyi malzeme kombinasyonunu, kalıp tasarımı ve üretim prosedürlerini önerebiliriz.

Ar-Ge projelerinin genellikle çok sıkı bir program dahilinde yürütüldüğünü anlıyor ve biliyoruz, bu nedenle prototip oluşturma sürecini hızlandırmak ve prototip oluşturma ihtiyaçlarınıza hızla yanıt vermek için her türlü çabayı gösteriyoruz.

Bu prototip çalışmalarının sonunda, bir üretim aracına bağlanmadan önce, normal hacimli üretimde alacağınız malzeme ve boyut toleransları ile aynı olan, spesifikasyonlarınıza göre üretilmiş kauçuk ürünler elde edilir.

KALIP SEÇİMİ

Önerilen kalıp konfigürasyonu ve kalıplama işlemi, parçanın boyutuna ve karmaşıklığına, beklenen üretim hacimlerine, ilgili malzemenin türlerine, parça işlevine ve miktar gereksinimlerine bağlıdır.

Temel nokta, gerçek üretim koşullarına ve maliyet gereksinimlerine en yakın olan kalıp tasarımını ve sürecini seçmektir. Parça tasarımı ne kadar karmaşıksa, prototip boşluğunu tıpkı bir üretim boşluğunu yaptığımız gibi oluşturmamız o kadar kritik hale gelir. Daha maliyetli bir kalıba yapılan peşin yatırım, daha düşük malzeme maliyetleri veya daha iyileştirilmiş işleme prosedürleri sayesinde çok hızlı bir şekilde kendini amorti edebilir.

İki parçalı, tek gözlü bir kalıp, 100 parçaya kadar prototip miktarları için kabul edilebilirdir, ancak daha yüksek prototip ihtiyacı olan durumlarda iki veya daha fazla göze sahip kalıplar üretmek de gerekebilir. Tek gözlü bir numune kalıbının asıl avantajı, seri üretime geçmeden önce parça tasarımını veya malzemeyi minimum maliyetle oluşturmanıza ve bunda çok düşük maliyetlerle değişiklikler yapmanıza izin vermesidir.

PARÇALARIN MONTAJI VE PROTOTİP TESTLERİ

Bazı durumlarda, tek gözlü, karmaşık bir kalıp oluşturmak yerine, bitmiş prototipi üretmek için önceden kalıplanıp daha sonra birleştirilebilen daha basit konfigürasyona sahip birkaç parçanın kullanılmasını önerebiliriz.

Özellikle kauçuk ve metal bileşenli parçalarda maliyetleri azaltmak veya teslim sürelerini iyileştirmek için, standart bir şekil ile başlayabilir ve delme, tornalama ve/veya frezeleme gibi çeşitli işleme tekniklerini kullanarak spesifikasyona göre özelliklerin eklenmesi de mümkün olabilmektedir.

METAL PARÇALARIN SEÇİLMESİ ve ÜRETİMİ

Gerek kauçuk gerekse metal parçaları oluşturmadaki üretim tecrübelerimize dayanarak prototip ve seri üretim parçalarınızın montajı için gerekli olan herhangi bir metal parçayı sizin için belirleyebilir ve şekillendirebiliriz.

VERİ ALIŞ VERİŞİ YETENEKLERİMİZ

Kullandığımız CAD Dosya Biçimleri

Aşağıdaki CAD uygulamalarının güncel sürümlerini (ve genellikle önceki sürümlerini) koruyoruz:

SolidWorks®

CATIA®

Standart Dosya Biçimleri

Ayrıca aşağıdaki standartlaştırılmış dosya biçimlerini görüntüleme ve içe aktarma yeteneğini de koruyoruz:

DXF

STEP

IGS

X_T

CAT.PART

Kuruluşumuzda tercih edilen dağıtım yöntemi E-postadır, ancak herhangi bir çağdaş medya da kullanılabilir. Dosyalar, YETİŞİR Kauçukta her zamanki irtibat kişinize gönderilebilir.

ELASTOMERLER / KAUÇUK MALZEMELER

Uygulamanız için bir elastomer / kauçuk malzeme belirlerken dikkate alınması gereken çok fazla fenomen vardır.

Sıcaklık, çevre, uygulamaya uyumluluk, sertlik, sıkıştırma ve gerekli sertifikasyonların tümü dikkate mutlaka dikkate alınmalıdır.

Bunun göz korkutucu olabileceğini biliyoruz ve bu nedenle, uygulamanız için en uygun malzemeyi bulmanıza yardımcı olmaya adanmış, endüstri lideri bir malzeme bilimi ekibimiz ve araç setimiz var. Aşağıdaki tablomuzu görüntüleyerek veya elastomer / kauçuk malzeme seçim aracımızda malzemeleri keşfederek daha fazla bilgi edinebilirsiniz.

Kimyasal Terimler, Kısaltmalar, Ticari Markalar

|

Kimyasal Yapı |

ASTM Kısaltmaları |

Ticari İsimler |

|

Acrylonitrile Butadiene |

NBR, XNBR |

Nipol®, Krynac®, Paracril® |

|

Chlorinated Polyethylene |

CM |

Tyrin® |

|

Chlorosulfonated Polyethylene |

CSM |

Hypalon® |

|

Epichlorohydrin |

CO, ECO |

Hydrin® |

|

Ethylene Acrylic |

AEM |

Vamac® |

|

Ethylene Propylene Diene Monomer |

EPDM |

Buna-EP®, Nordel®, Royalene®, Vistalon® |

|

Fluorocarbon |

FKM, FFKM |

Dyneon Fluoroelastomer®, Viton® |

|

Fluorosilicone |

FVMQ |

|

|

Highly Saturated Nitrile |

HNBR |

Therban®, Zetpol® |

|

Isobutylene Isoprene |

IIR / XIIR |

Butyl |

|

Polyacrylate |

ACM |

HyTemp® |

|

Polybutadiene |

BR |

Budene®, Taktene® |

|

Polychloroprene |

CR |

Neoprene, Baypren® |

|

Polyisoprene: |

|

|

|

• Natural |

NR |

SMR®, Pale Crepe, Smoked Sheet, |

|

• Synthetic |

IR |

Natsyn® |

|

Silicone |

VMQ, PMQ, PVMQ |

Silastic®, Elastosil® |

|

Styrene Butadiene |

SBR |

Plioflex®, Stereon® |

|

Urethane (Polyester or Polyether) |

AU or EU |

Adiprene®, Millathane®, Vibrathane® |

Tüm polimer ticari adları, ilgili şirketlerinin tescilli ticari markalarıdır ve YETİŞİR Kauçuk ile bağlantılı değildir.

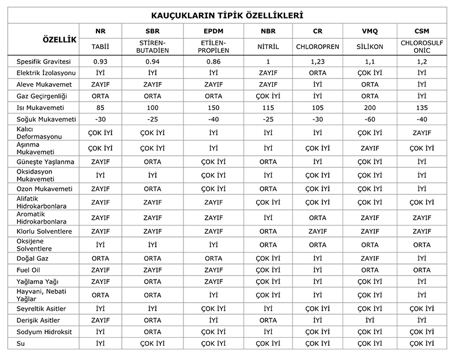

Aşağıdaki tabloda bazı elastomerlerin temel özelliklerini bulabilirsiniz;

BAZI POLİMER ÇEŞİTLERİ VE TEMEL ÖZELLİKLERİ

Akrilonitril Bütadien (NBR)

NBR, Buna-N ve nitril, bütadien ve akrilonitril kopolimer bazlı aynı elastomeri temsil eder. Nitril, bu elastomerin polar yapısından dolayı hidrolik sıvılara, yağlama yağlarına, şanzıman sıvılarına ve diğer polar olmayan petrol bazlı ürünlere karşı doğal olarak dirençlidir. Nitriller ayrıca hava ve su ortamlarına karşı dayanıklıdır.

YETİŞİR Kauçuk, çeşitli nitril polimerleri ve formülasyon bileşenlerini kullanarak, düşük sıkıştırma ayarı, aşınma direnci, düşük sıcaklıkta esneme, gaz geçirgenliği direnci, ozon direnci ve/veya stres lekesi özellikleri gerektiren ortamlara dayanacak nitril karışımlar üretebilmektedir.

Hidrojenasyon, karboksilik asit ilavesi veya PVC harmanlaması ile nitril polimer, daha geniş bir fiziksel veya kimyasal gereksinimler yelpazesini karşılayabilir.

Hidrojene Akrilonitril Bütadien (HNBR)

HNBR, petrol yağlarına karşı direnci korurken 302°F'ye (150°C) kadar sürekli sıcaklıklara dayanacak şekilde geliştirilmiştir.

Nitril kopolimerin hidrojenerasyonuyla elde edilen HNBR, motor yağı, asitli gaz, amin/yağ karışımları, oksitlenmiş yakıtlar ve yağlama yağlarına karşı mükemmel direnci korurken, yüksek sıcaklık koşulları yüksek gerilme mukavemeti gerektirdiğinde NBR ve FKM elastomerlerinin bıraktığı boşluğu doldurur .

Nitril / PVC Reçine Karışımları (NBR/PVC)

PVC reçineleri, ozon ve aşınmaya karşı daha fazla direnç sağlamak için nitril polimerlerle harmanlanmıştır. PVC ayrıca solvent direncinde önemli bir gelişme sağlarken nitril elastomerler arasında yaygın olarak görülen benzer kimyasal ve fiziksel özellikleri korur. Siyah olmayan bileşiklerde PVC reçinelerinin eklenmesi, pastel ve parlak renklerin daha iyi tutulmasına izin veren daha büyük bir pigment taşıma kapasitesi de sağlar.

Florokarbon Elastomerler ve Perfloro Elastomerler (FKM / FFKM)

Florokarbon elastomerler, 262°C'ye (500°F) kadar termal stabiliteye sahip sert kimyasallara ve ozon saldırısına direnmek için uygulamalarda kullanılan yüksek düzeyde florlu, karbon omurgalı polimerlerdir. Florokarbonlar ayrıca düşük kalıcı deformasyon ve mükemmel yaşlanma özellikleri sunar. FKM elastomerleri, yağ, benzin, hidrolik sıvılar, hidrokarbon çözücüler ve genişletilmiş yakıtlarda mükemmel hizmet sunar.

Elastomer omurgasındaki flor, FKM elastomerinin nispi inertliğini sağlar. Genel olarak konuşursak, flor içeriğinin artmasıyla, düşük sıcaklık özellikleri azalırken kimyasal saldırılara karşı direnç artar. Bununla birlikte, düşük sıcaklık özellikleriyle yüksek flor içeriği sağlayabilen birkaç özel dereceli florokarbon vardır.

Etilen Propilen Dien Monomer (EPDM)

EPDM elastomerleri ısıya, suya, buhara, ozona ve UV ışığına (renk stabilitesi) karşı mükemmel direnç sağlarken düşük sıcaklıkta çok iyi esneklik özellikleri de sağlar. Bu bileşikler aynı zamanda fren sıvılarının, alkali, hafif asidik ve oksijenli solvent ortamlarının etkilerine karşı dayanıklıdır. EPDM bileşikleri benzin, petrol yağı ve gresleri ve hidrokarbon solvent ortamları için önerilmez.

EPDM'ler, uzun süreli hava koşullarına dayanıklılık gerektiren dış mekan işlevleri için çok etkilidir. EPDM elastomerler ayrıca sıcak su ve buhar ortamlarında kullanıma ve ayrıca özellikle yüksek sıcaklıktaki fren hidroliği uygulamaları için uygundur.

Kauçuk / Metal bileşenli uygulamalar için EPDM kauçuğun en son tercih edilecek elastomer olduğu unutulmamalıdır.

Stiren Bütadien Kauçuk(SBR)

Stiren bütadien, düşük maliyetli, genel amaçlı bir elastomerdir. Orijinal olarak aşınmaya karşı mükemmel direnci nedeniyle araç lastiklerindeki doğal kauçuğa alternatif olarak geliştirildi. SBR çok iyi bir esneme yorulma direnci sergiler ve alkoller ve ketonlar gibi birçok polar tip kimyasallara karşı dirençlidir. Ayrıca otomotiv fren sıvılarında kullanım için yaygın olarak kabul edilmektedir. Ancak SBR, petrol bazlı sıvılara karşı dayanıklı değildir.

Polikloropren (CR)

Neopren, kloropren içeren polimerlerin ticari adıdır. Polikloroprenin genel fiziksel özellikleri, onu genel amaçlı bir elastomer olarak sınıflandırır. Aşınma ve esnek çatlama direnci ile birlikte ozon ve hava ortamlarında mükemmel yaşlanma özellikleri, genel amaçlı olarak sınıflandırmayı haklı çıkarmaktadır.

Polikloropren alkali ve asit dirençlidir, alev geciktiricidir ve petrol bazlı yağlar için uygundur. Hayvansal ve bitkisel yağlar ve gresler de bu polimer için oldukça kararlı bir ortam sağlar. Polikloropren, iyi kalıcı deformasyon direnci, mükemmel esneme yorulma direnci ve hava ve ozona karşı direnci ile dikkat çekmektedir. Metallere mükemmel yapışması, polikloropreni metal parçalar ile kalıplama için ideal hale getirir.

Polikloropren aromatik ve oksijenli çözücü ortamlarda etkili değildir.

İzobütilen İzopren Kauçuk (IIR)

Bütil, izobütilen izopren elastomer için kullanılan yaygın bir terimdir. Adından da anlaşılacağı gibi bütil, az miktarda izopren içeren izobütilenden oluşur. Suya, buhara, alkalilere ve oksijenli solventlere karşı mükemmel direnci ile bilinir. Bir diğer öne çıkan özelliği ise düşük gaz geçirgenliğidir. Bütil, yüksek enerji emilimi (sönümleme) ve iyi bir sıcak yırtılma mukavemeti sağlama yeteneğine sahiptir.

Isıya, aşınmaya, oksijene, ozona ve güneş ışığına karşı iyi direnç, bütil polimer doygunluk seviyesine bağlıdır. Ancak butil, petrol yağlarına, benzine ve hidrokarbon çözücülere karşı zayıf direnç gösterir.

Silikonlar (VMQ, FVMQ)

Aşırı sıcaklık aralığı stabilitesi ve düşük sıcaklık esnekliği, silikon bileşiklerinin en önemli özellikleridir. Silikonlar kalıcı deformatif etkilere, güneş ışığına, ozona, oksijene ve neme karşı olağanüstü direnç sağlar. Çok temizdirler ve koku veya tat vermedikleri için birçok gıda ve tıbbi uygulamada tercih edilmektedirler.

Silikon, elektriksel olarak dirençli şekilde ya da iletken veya alev geciktirici şekilde formüle edilebilmektedir.

Florlu silikonlar ise florlu organik elastomerlerinkine benzer kimyasal özellikler sergilemektedir. Bu özellikler hidrokarbon yakıtlara, petrol yağlarına ve silikon sıvılarına karşı mükemmel direnç sağlar.

Florosilikonlar, -70°F ila 400°F (-57°C ila 205°C) florokarbon (FKM) elastomerlerinden çok daha geniş bir çalışma sıcaklığı aralığı sağlar. Düşük sıcaklık performansının FKM’lerden çok daha iyi olması nedeniyle sentetik yağlar, benzin ve diğer yakıt türevleri için pek çok uygulamada florosilikonlar tercih edilmektedir.

Poliakrilat (ACM)

Poliakrilat (ACM) bileşikleri, yağ direncini korurken yüksek ısıya dayanacak şekilde tasarlanmıştır. Kükürt taşıyan yağ uygulamaları için özel olarak tasarlanan ACM elastomerleri, yüksek sıcaklık, diferansiyel ve yataklama ortamları için uygundur. ACM elastomerleri ayrıca oksidasyona, ozona, alifatik çözücülere, güneş ışığına, hava koşullarına ve gaz geçirgenliğine karşı dirençlidir. ACM'ler 302°F'ye (150°C) kadar yüksek sıcaklıklara dayanabilir, ancak düşük sıcaklık özellikleri nispeten zayıftır.

Etilen Akrilik (AEM)/Vamac®

Etilen akrilik bileşikleri, iyi fiziksel özellikler sağlarken 347°F'ye (175°C) kadar mükemmel yüksek ısıl yaşlanma direnci sağlar. Yüksek derecede yağ, ozon, UV ve hava direnci ile birlikte iyi düşük sıcaklık esnekliği de etilen akrilik kauçuğun özellikleridir.

Poliizopren Doğal Kauçuk (NR) ve Sentetik Olarak Elde Edilmiş Olan Türevi (IR)

Hem doğal (ağaçlardan) hem de sentetik olan poliizoprenler, olağanüstü esneklik, yırtılma ve aşınmaya karşı direnç, mükemmel esneklik ve esneme yorulma direnci ile tanınırlar.

Poliizoprenler ayrıca mükemmel gerilme mukavemeti özelliklerine sahiptir ve düşük sıcaklık içeren ortamlarda çalıştırılabilir. Poliizoprenler yüksek ısı, ozon, güneş ışığı, petrol veya hidrokarbon ortamları için önerilmez.

İki izopren biraz farklıdır; sentetik poliizoprenin saflığı, daha iyi hava direnci ile daha tutarlı dinamik özellikler sağlar. Sentetik poliizoprenin "ağaç" organiklerinden yoksun olması da nispeten kokusuz bir kauçuk verir. Doğal kauçuk, sentetik ile karşılaştırıldığında, çekme mukavemeti, yırtılma direnci, sıkıştırma seti ve esneme yorulma direncinde biraz daha iyi özellikler sağlar.

Polibütadien (BR)

Polibütadien mükemmel düşük sıcaklık esnekliği (-80°F/-62°C) ve olağanüstü yüksek esneklik (sıçrama) sağlar. Aşınmaya karşı direnç, kesilme büyümesi ve esnek çatlama da bütadienin öne çıkan özellikleridir.

Bütadien yağa, benzine veya hidrokarbon çözücüye dayanıklı değildir. YETİŞİR Kauçuk, olağanüstü düşük sıcaklık, esneklik ve tokluk özelliklerinden yararlanmak için diğer polimerlerle harmanlamada bütadien kullanabilmektedir.